飞机装配过程是将大量的飞机零部件按图纸和技术要求,前后经过部装(零件-组合件-段件-部件)和总装(各部件-全机身)两大部分来完成。飞机装配工作量巨大,而且新产品的研制或改型均会产生大量的部件装配设计和制造任务,尺寸调整复杂困难,装配效率低下。可以确定,飞机的传统装配技术已成为了制约飞机快速制造的巨大障碍。而根据企业已定设计方案和现有加工水平,通过良好的装配工艺规划将装配质量和效率提高是对产品质量和性能的最终把关,可做到:将上游机械加工的误工工时进行弥补以保证交货期;将上游机械加工所产生的质量问题及时发现和解决。

国内大飞机企业整机和关重件装配工艺的描述仍然主要依靠自然语言,辅之一定的二维装配示意图,从内容和形式上讲,其细化程度、可理解性、工艺指导性还需进一步提高,装配环节经常出现错装和漏装事故,装配过程管理和质量控制粗放,对产品性能的把握根本无从谈起。且多数飞机企业信息化基础较好,已有大量信息化管理平台,若无有效工具,大量装配信息无法与已有系统集成,信息孤岛现象仍然存在。

面对以上情况,企业可利用计算机辅助手段,采用信息化系统进行装配工艺的设计和仿真,利用数字化手段提高装配工艺的可理解性;在装配执行现场,进行装配过程的数字化控制和模拟,将装配的质量控制与装配过程进行结合,进行数字化装配工艺选配等。以达到提升装配质量以保证产品使用安全性,优化协调装配工装和人工操作以控制成本,打通企业数据流以保障信息畅通的目的。

面向飞机及其部件的三维装配工艺设计

适当结合企业信息化现状和自身装配工艺需求可知:相较于分布式柔性工装系统、移动式自动钻铆机器人、移动流水线等投入高、见效周期长的先进制造技术,一些可行性高、上手较快、成本可控的技术更应及时引进,如:数字化装配工艺规划技术。

随着三维CAD系统在企业中应用的深入开展,在三维模式下进行装配工艺规划已经具备了基础条件,装配工艺规划中所涉及的产品三维模型与产品设计模型是一致的,这使得在装配环节采用三维工艺规划极具可行性。目前国内外的基于三维模型的可视化装配工艺设计与工艺信息管理技术已较为成熟、应用效果已有一定显现,它通过三维可视化装配CAPP(又称3DCAPP)系统来实现,这是一种基于虚拟制造技术提出的可视化交互式装配工艺规划和现场指导工具。

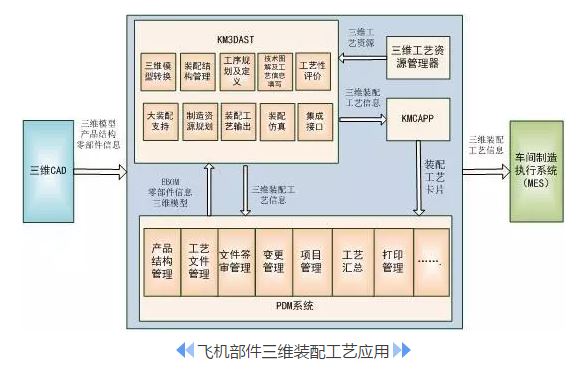

本文涉及企业经过长期调研和选型,最终确定采用由武汉开目信息技术股份有限公司开发的KM3DAST,该产品提倡装配工艺设计基于最终设计人员出具的三维模型,通过可视化的过程来进行工艺设计,提高装配工艺的细化程度、可理解性、工艺指导性。相较于国外相关软件仅提供装配仿真功能,无法实现设计、工艺、制造数据无缝集成的不足,该软件可通过与企业其他信息化系统的集成接口,完善企业的数据集成性。

该系统由装配工艺规划人员对由PDM系统中引入的装配模型进行交互式的装配工艺规划和分析,包括:建立飞机各组成零部件的三维模型、装配顺序、空间的三维装配路径、传统装配工艺文件编制/输出、装配工艺决策、虚拟仿真等,最终的规划成果以三维工艺文件和动画的形式指导装配制造,从而使装配人员能更加直观、准确、高效地完成装配工作,提高装配质量和效率,降低装配时间和成本,真正实现“三维工艺下车间”。

成环境下,完整的基于KM3DAST的装配工艺规划过程描述为:

在装配建模环境下,首先建立零部件和工装工具的三维实体数字化模型,利用三维CAD软件提供的装配功能,通过选取点、面配合,将零部件组装成产品,提取装配特征信息和空间位置信息,建立产品的装配模型;

在工艺规划环境下,根据来自PDM系统的产品装配模型及相关信息,采用几何推理和人工指导拆卸相结合的方法进行装配序列规划,得到产品的最佳装配顺序。根据最佳装配顺序,在三维环境下进行交互式工艺规划及仿真,选取合适的工装工具和装配方法,拟定工艺路线,编排工序工步,确定每道工序的质量控制内容和检测方法,最终输出优化的装配工艺方案;

在装配现场环境下,通过与MES系统集成,利用大屏幕投影仪清晰地再现产品的装配过程。装配工人一边观看产品的装配过程仿真画面,一边指导实际装配.对于每一个装配工步,装配人员从零件架上选取该工步需要装配的零部件,按图形演示的装配方向和路径进行装配。对于装配过程中需要测量和计算的尺寸、质量控制和检验的内容等,系统不仅用特殊颜色高亮显示,而且还提供图形、文字、声音等多种输出,达到多媒体仿真的效果,起到装配现场示教的作用。产品装配完成后,可自动输出装配工艺规程、质量控制卡片等装配过程管理文件。

2、三维装配工艺设计业务流程概述 在企业内部,三维装配工艺规划的数据流程可描述如图3:接受来自PDM系统的设计BOM后调整为装配BOM,进行工艺规划,工艺设计(包括动画设计、技术图解设计、工时工装设计等),之后验证工艺仿真反馈至设计人员,提交PDM系统完成签审,完成全部设计后输出相应工艺成果至MES系统,供装配车间电子浏览。

3、三维装配车间应用

工艺设计实现三维化,其对车间装配制造过程的指导性更强,装配工人通过车间终端设备,对装配工艺的理解更快更透彻,避免了因设计人员和车间工人对字面理解有误产生的错装、漏装。且飞机部件属大型复杂装配件,对零件的制造精度要求要远高于一般装配件,高精度的零件不但难于加工,而且成本也会增加。在装配制造现场,某些关重件质检的配合关系要求比较严格,需要进行装试、换件,或者补充加工等。由此易造成生产效率下降,生产周期延长,也不利于保持批生产产品的质量一致性。

通过装配工艺设计方式的变革,可以帮助企业在装配制造车间实现:

1) 根据工艺提出的装配制造资源需求,在装配工作准备阶段准备到位;

2) 根据仿真动画,对装配工艺的理解更快更透彻,完全避免错装和漏装;将装配节奏把握较准确,装配顺序不再出错,避免浪费时间和人力;

3) 依据设计图纸,针对每一个需要进行控制的关键配合尺寸,构造出通过关重件关键尺寸计算出关键配合尺寸的数学模型;同时也记录关键配合尺寸的公差带;

4) 仿真动画和产品说明材料作为更加直观的产品推介和动态的用户手册,使客户可以更加清晰的认识产品;

5) 将装配工艺数据以相应格式发送至企业PDM系统以供统一数据管理,数据发送至ERP系统以供采购。

将数字化和三维化技术全面应用于飞机部件的装配生产现场的控制和管理,目前成熟的应用案例还不多,本系统在研发及应用过程中也遇到并解决了许多技术难题,迄今软件功能已逐渐完善,基本覆盖传统装配工艺需求。

从目前多家企业的应用效果分析,在装配设计过程中应用KM3DAST技术,可以在提高装配质量、缩短装配时间、反馈信息改善设计等方面取得显著成效。